电话(传真):0953一3015398

银川办公地址:银川市兴庆区绿地二十一城企业总部公园B区21号楼

电话(传真):0951一8062678

E-mail:nxjyy@163.com

精益求精把控质量 匠心守护电石生产

电石质量直接决定下游化工产品(如PVC、乙炔)的生产效率与安全,我们公司始终将“质量第一、精益求精”作为核心准则,从原料入厂到成品出厂,全流程筑牢质量防线,通过标准化管控与精细化操作,打造高质量电石产品,筑牢企业发展根基。

在原料管控环节,公司严守“源头第一道关口”,杜绝不合格原料进厂。建立原料准入机制,针对采购的生石灰、焦炭等核心原料,实行‘批次抽检+全项检测’双重标准,重点检测生石灰的氧化钙含量、焦炭的固定碳与灰分指标,对检测不合格的原料一律退回,原料合格率始终保持在100%;同时,规范原料存储管理,按照种类、批次分区存放,做好防潮、防雨措施,防止原料受潮变质影响电石生产质量,从源头切断质量风险。在原料准入端,公司筑牢“质量第一道防线”,从源头规避风险。针对生石灰、焦炭等核心原料,建立“供应商准入+批次严检”双重机制:先核查供应商生产资质与过往供货质量,筛选优质合作方;原料到厂后,质检团队立即按国家标准抽样,重点检测生石灰氧化钙含量。焦炭固定碳及灰分指标,检测不合格原料直接退回,坚决不让“问题原料”进入生产环节,原料入库合格率常年稳定在100%。同时,原料存储实行“分区、分批次”管理,配备防雨防潮设施,避免原料吸潮结块,保障原料性能稳定。

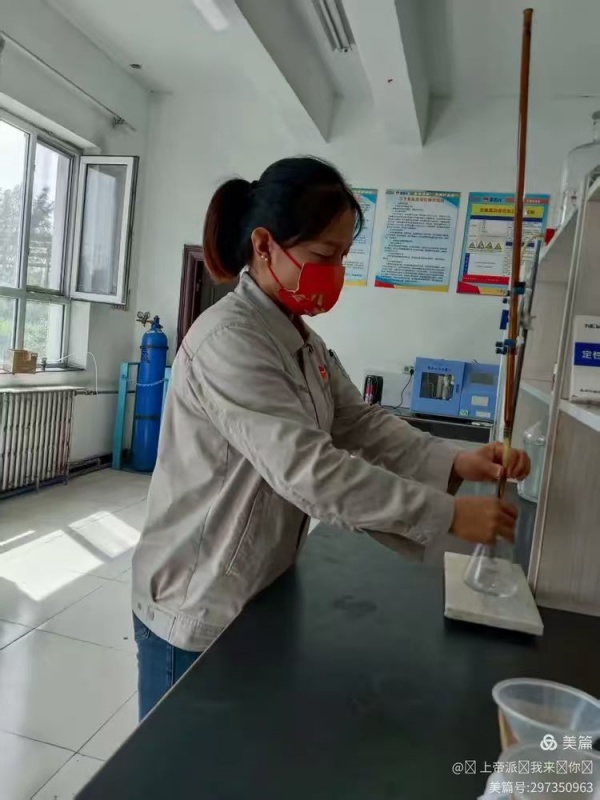

在生产过程管控环节,公司聚焦“工艺精准调控+实时质量监测”,确保生产全流程符合标准。一方面,细化生产工艺参数,针对电石炉温度、电极电流、配料比例等关键指标,编制标准化操作手册,要求操作工每30分钟记录一次数据,严禁超出规定范围调整参数;另一方面,在电石出炉、冷却环节设置“过程质检点”,质检人员现场取样,迅速检测电石发气量、杂质含量,若发现指标偏差,立即协同生产车间调整工艺,确保每一批次电石在生产中“不偏离标准、不达标不出炉”。

在成品检验与售后环节,公司秉持“严检验、重追溯”原则,筑牢质量最后防线。成品电石入库前,实行“抽样复检+全批次编号”管理,每批次随机抽取3~5个样品进行发气量、粒度等全项检测,检测合格后方可入库,且每个批次成品标注生产时间、炉号、质检结果,建立“一物一码”追溯体系,一旦下游客户反馈问题,可快速溯源排查;同时,定期收集客户质量反馈,针对客户提出的粒度调整、杂质控制等具体需求,及时优化生产与检验标准,践行“以客户需求为导向,以质量改进促提升”的理念。

质量不仅是企业的生命线,更是电石行业立足的基石。未来,炔烃节能有限公司将持续完善质量管理体系,加大质检设备升级与员工技能培训力度,以匠心守质量、以创新提品质,为下游行业提供稳定、优质的电石产品,助力化工产业链高质量发展。